Stödlager i modern produktion: funktion, val och framtid

Ett stödlager kan verka som en liten detalj i en stor maskinlinje, men funktionen är avgörande. När axlar, chuckar eller roterande komponenter ska arbeta stabilt under höga varvtal och stora krafter, blir stödlager en nyckel för både precision och livslängd. Rätt lösning minskar vibrationer, förbättrar ytfinhet och skyddar dyra maskinkomponenter från onödigt slitage.

I takt med att kraven på noggrannhet och automatisering ökar inom skärande bearbetning, behöver industrin lösningar som kombinerar stabilitet, flexibilitet och enkel service. Här hamnar stödlager ofta i centrum för diskussionen inte minst där långa, slanka arbetsstycken eller tunga detaljer ställer extra höga krav på uppspänning och stöddocka.

Vad är ett stödlager och varför spelar det så stor roll?

Ett stödlager är en bärande enhet som stöttar en roterande axel eller ett arbetsstycke vid bearbetning. Syftet är att:

– minska nedböjning och vibrationer

– stabilisera rotationen

– förbättra precision och måttnoggrannhet

– förlänga livslängden på både verktyg och maskin

I praktiken kan ett stödlager sitta vid änden av en axel, nära en chuck eller som mellanlager på långa arbetsstycken. Genom att avlasta huvudlagren i maskinen får man en jämnare gång, lägre ljudnivå och bättre kontroll över hela processen.

För operatören märks skillnaden tydligt. Med stödlagring går det ofta att:

– köra med högre skärdata

– uppnå snävare toleranser

– minska antalet omspänningar

– korta cykeltiden i serietillverkning

Inom svarvning blir detta extra tydligt vid långa axlar, rör eller komponenter som riskerar att börja svänga. Utan extra stöd blir vibrationer snabbt ett problem, både för ytkvalitet och verktygsslitage.

Typer av stödlager och hur de används i verkstaden

Behovet styr valet av lösning. Även om termen stödlager används brett, kan konstruktionen skilja sig mycket mellan olika användningsområden.

Vanliga typer är:

– Rull- eller lagerstödda följsamma stöd

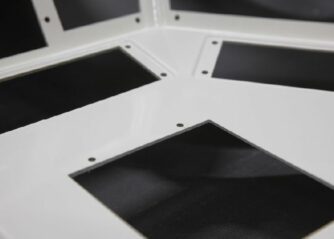

– Specialanpassade stödlager för chuckar och roterande fixturer

– Modulära enheter för automatiska linjer

För tunga arbetsstycken kan kraftiga enheter med rullager och robust hus vara avgörande. De klarar stora radiella krafter och kan kombineras med hydrauliska eller pneumatiska klämfunktioner. För mer precisa detaljer, där rundgång och slag måste hållas extremt lågt, väljs ofta lösningar med högupplösta lager och finjusterbar centrering.

I moderna produktionsmiljöer blir även anpassningsbarhet viktig. Ett stödlager som går att:

– justera i höjd och sida

– snabbt byta gripinsatser på

– integrera med befintliga chuckar och fixturer

ger stor frihet i planeringen. Operatören kan växla mellan olika detaljtyper utan tidsödande ombyggnader. För företag som kör många små serier eller varianter blir den flexibiliteten en direkt konkurrensfördel.

Vad ska man tänka på när man väljer stödlager?

Valet av stödlager påverkar både daglig drift och långsiktiga kostnader. Några centrala faktorer brukar väga tyngst:

1. Belastning och dimensioner

Hur tungt är arbetsstycket och hur långt sticker det ut från spännpunkten? Långa, smala detaljer kräver annat stöd än kompakta axlar. Dimensionering av lager, hus och anslutningar behöver matcha både vikt och moment.

2. Krav på precision

I finbearbetning med snäva toleranser är spel, rundgång och styvhet avgörande. Minsta kast i stödlager kan slå direkt på måttkedjor och ytskikt. Här lönar det sig ofta att välja en mer påkostad, precisionsklassad lösning.

3. Varvtal och kylning

Höga varvtal innebär ökad värmeutveckling i lagren. Konstruktion, smörjning och tätningar måste klara både temperatur och föroreningsrisk från spånor och kylvätska. I vissa fall behövs specialtätningar eller skyddshus.

4. Integration i befintlig utrustning

Ett stödlager som enkelt kan monteras på befintliga maskinbord, axlar eller chuckar sparar mycket tid. Standardiserade anslutningar, modulära ringar och adapterplattor förenklar installationen och gör det lättare att flytta enheten mellan olika maskiner.

5. Service och underhåll

Lättillgängliga smörjpunkter, utbytbara lagerinsatser och robusta tätningar förlänger livslängden. I en tuff produktionsmiljö, där utrustningen körs skift efter skift, blir enkel service en viktig del av den totala ekonomin.

När allt detta vägs samman framträder en tydlig bild: ett välvalt stödlager är inte bara en komponent, utan en investering i stabilare produktion, färre stopp och jämnare kvalitet.

Trender: smartare stödlager för automatiserad produktion

Industriell produktion rör sig snabbt mot mer automatisering, kortare serier och högre krav på spårbarhet. Även inom stödlagring syns denna utveckling.

Några tydliga trender är:

– Snabbare omställning mellan olika detaljer

– Mer kompakt design som frigör arbetsutrymme i maskinen

– Högre kapslingsklass för att tåla aggressiva miljöer

– Möjlig integration med sensorik och övervakning

Tillverkare tar fram lösningar där stödlager inte bara är ett passivt stöd, utan en aktiv del av fixtur- och uppspänningsstrategin. Det kan handla om enheter som enkelt kopplas ihop med automatiska chuckar, robotladdning och flexibla fixtursystem. Tillsammans skapar de en helhet där arbetsstycket får rätt stöd i varje bearbetningssteg.

För företag som vill ligga långt fram i sin produktion blir valet av partner avgörande. En leverantör med djup kunskap om chuckar, stödlagring och uppspänning kan bidra både med standardprodukter och kundanpassade lösningar.

Bland etablerade aktörer inom området märks SMW-Autoblok, som länge har arbetat med system för uppspänning och stöd av roterande detaljer. Den som vill fördjupa sig i moderna lösningar för stödlager och relaterad utrustning kan med fördel ta del av sortiment och teknisk information från smwautoblok.com.